作者:李海濤,朱錫,石勇,董鵬,

噪聲,作為破壞人們工作和生活環境質量的罪魁禍首,不僅能夠嚴重危害人的聽覺系統,使人疲倦、耳聾,而且還會加速建築物、機械結構的老化,影響設備及儀錶的精度和使用壽命;在某些軍事領域,噪聲更加被看作是作戰雙方共同的敵人,它不僅降低己方作戰武器或裝備的使用性能,還會將己方暴露在敵方的攻擊範圍之內,從而造成重大的軍事損失或挫敗,例如在潛潛對抗或者潛艇與水面艦艇的對抗中,情況就是這樣。鑒於此,噪聲控制一直是各國政府和科技工作者研究的重要問題,目前主要的解決辦法之一就是使用吸聲材料,這也被看作是一種有效的被動式吸聲降噪方法。

所謂吸聲材料,就是可以把聲能轉換為熱能的材料,它按吸聲機理可分為多孔吸聲材料和共振吸聲結構材料兩大類 。一般的多孔吸聲材料具有高頻吸聲係數大、比重小等優點,但低頻吸聲係數低;共振吸聲結構材料的低頻吸聲係數高,但加工性能差。雖然多孔吸聲材料存在一些不足,但由於其取材範圍廣,加工製造工藝相對簡單,並且隨着一些新型多孔泡沫材料的研究成功,其低頻吸聲性能已得到很大提高,因此多孔吸聲材料成為目前應用最廣泛的吸聲材料。

2 多孔吸聲材料的吸聲原理及其分類

2. 1 多孔材料的吸聲原理

惠更斯原理:聲源的振動引起波動,波動的傳播是由於介質中質點間的相互作用。在連續介質中,任何一點的振動,都將直接引起鄰近質點的振動。聲波在空氣中的傳播滿足其原理。

多孔吸聲材料具有許多微小的間隙和連續的氣泡,因而具有一定的通氣性。當聲波入射到多孔材料表面時,主要是兩種機理引起聲波的衰減:首先是由於聲波產生的振動引起小孔或間隙內的空氣運動,造成和孔壁的摩擦,緊靠孔壁和纖維表面的空氣受孔壁的影響不易動起來,由於摩擦和粘滯力的作用,使相當一部分聲能轉化為熱能,從而使聲波衰減,反射聲減弱達到吸聲的目的;其次,小孔中的空氣和孔壁與纖維之間的熱交換引起的熱損失,也使聲能衰減。另外,高頻聲波可使空隙間空氣質點的振動速度加快,空氣與孔壁的熱交換也加快。這就使多孔材料具有良好的高頻吸聲性能。

2. 2 多孔吸聲材料的分類多孔吸聲材料按其選材的柔順程度分為柔順性和非柔順性材料,其中柔順性吸聲材料主要是通過骨架內部摩擦、空氣摩擦和熱交換來達到吸聲的效果;非柔順性材料主要靠空氣的粘滯性來達到吸聲的功能。多孔吸聲材料按其選材的物理特性和外觀主要分為有機纖維材料,無機纖維材料,吸聲金屬材料和泡沫材料四大類。

2. 2. 1 有機纖維材料

早期使用的吸聲材料主要為植物纖維製品,如棉麻纖維、毛氈、甘蔗纖維板、木質纖維板、水泥木絲板以及稻草板等有機天然纖維材料。有機合成纖維材料主要是化學纖維,如晴綸棉、滌綸棉等。這些材料在中、高頻範圍內具有良好的吸聲性能,但防火、防腐、防潮等性能較差。除此之外,文獻還對紡織類纖維超高頻聲波的吸聲性能進行了研究,證實在超高頻聲波場中,這種纖維材料基本上沒有任何吸聲作用。

2. 2. 2 無機纖維材料

無機纖維材料不斷問世,如玻璃棉、礦渣棉和岩棉等。這類材料不僅具有良好的吸聲性能,而且具有質輕、不燃、不腐、不易老化、價格低廉等特性,從而替代了天然纖維的吸聲材料,在聲學工程中獲得廣泛的應用。但無機纖維吸聲材料存在性脆易斷、受潮后吸聲性能急劇下降、質地鬆軟需外加複雜的保護材料等缺點。

2. 2. 3 金屬吸聲材料

金屬吸聲材料是一種新型實用工程材料,於七十年代後期出現於發達工業國家。如今比較典型的金屬材料是鋁纖維吸聲板和變截面金屬纖維材料。其中鋁纖維吸聲板具有如下特點:

(1) 超薄輕質,吸聲性能優異。

(2) 強度高,加工及安裝方便。由於全部採用鋁質材料,故可耐受氣流衝擊和震動,適用於氣流速度較大或震動劇烈的場所。鋁的柔韌性較好,故鑽孔、彎曲和裁切加工都很容易。材料也不會飛散污染環境和刺激皮膚。

(3) 耐候、耐高溫性能良好。鋁纖維難以吸水,浸水后取出水分立即流失,且易於乾燥,乾燥后吸聲性能可以完全恢復。含水結冰時材料不受損壞,因而對冷熱環境都適用。

(4) 不含有機粘結劑,可回收利用。既不會形成大量的廢棄垃圾,也節省了資源,稱得上是綠色環保型材料,具有電磁屏蔽效果和良好的導熱性能,可用於特殊要求的場所。鋁質纖維吸聲材料在國外的使用已很普遍,較多使用在音樂廳、展覽館、教室、高架公路底面的吸聲材料,高速公路或冷卻塔的聲屏障,地鐵、隧道等地下潮濕環境的吸聲材料。由於特殊的耐侯性能,特別適宜在室外露天使用。鋁質纖維吸聲材料的不足之處就是生產成本高。目前僅日本能夠生產這種鋁纖維,上海已經有了生產鋁質纖維吸聲材料的企業,但原材料必須依賴進口。由於鋁質纖維吸聲材料的突出優點,今後其將在我國聲環境的改善和噪聲控制中發揮作用。

變截面金屬纖維材料近年來已逐漸在國外汽車上開始使用,國內奧迪、桑塔納汽車也開始使用這種材料作為消聲器芯的汽車消聲器。馬健敏等人對變截面不鏽鋼纖維材料的吸聲特性進行了較全面的實驗研究,分析了材料厚度、材料容重、材料含水量及材料背後加空氣層對吸聲性能的影響 ;張燕等人還進一步對不鏽鋼纖維加穿孔板複合結構的吸聲特性進行了研究[10 ] 。綜合以上的研究發現,金屬纖維材料具有如下特點:

(1) 單一材料吸收高頻噪聲的性能優異,在配合微穿孔板或增加空氣層后,金屬纖維材料的低頻吸聲性能得到明顯改善;

(2) 抗惡劣工作環境的能力強,在高溫、油污、水汽等條件下,仍可以作為理想的吸聲材料。

2. 2. 4 泡沫材料

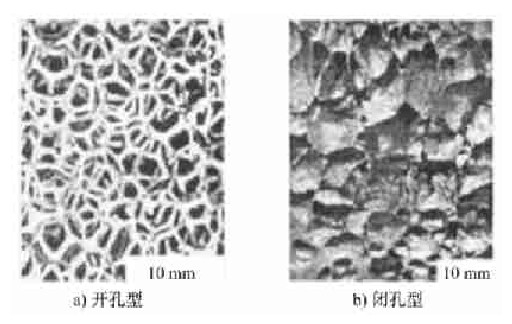

根據泡沫孔形式的不同,可分為開孔型泡沫材料和閉孔型泡沫材料。前者的泡沫孔是相互連通的,屬於吸聲泡沫材料,如吸聲泡沫塑料、吸聲泡沫玻璃、吸聲陶瓷、吸聲泡沫混凝土等。後者的泡沫孔是封閉的,泡沫孔之間是互不相通的,其吸聲性能很差,屬於保溫隔熱材料。如聚苯乙烯泡沫、隔熱泡沫玻璃、普通泡沫混凝土等。圖1 以泡沫鋁為例給出了開孔和閉孔泡沫鋁材料的結構示意圖 。

圖1 泡沫鋁的形貌

以上各類多孔吸聲材料均有優缺點和各自的適用範圍,然而隨着研究工作的進一步開展,各類材料的新產品數量不斷增多,它們的一些缺點得到克服,其適用範圍也得到擴大,其中尤以泡沫材料的發展最為迅速,開發的種類也相對較多。本文將對泡沫吸聲材料的研究進展情況進行比較詳細的介紹。

3 多孔泡沫吸聲材料的研究

多孔泡沫吸聲材料除了按泡沫孔的形式分為開孔型和閉孔型兩種之外,還可以依據材料的物理和化學性質的不同分為:泡沫金屬、泡沫塑料、泡沫玻璃、聚合物基複合泡沫等吸聲材料[17~19 ] 。

3. 1 泡沫金屬吸聲材料

泡沫金屬是一種新型多孔材料,經過發泡處理在其內部形成大量的氣泡,這些氣泡分佈在連續的金屬相中構成孔隙結構,使泡沫金屬把連續相金屬的特性如強度大、導熱性好、耐高溫等與分散相氣孔的特性如阻尼性、隔離性、絕緣性、消聲減震性等有機結合在一起;同時,泡沫金屬還具有良好的電磁屏蔽性和抗腐蝕性能 。泡沫金屬的研究最早始於上個世紀40 年代末期,起初由於製作工藝的限制,制約了它的發展。我國對泡沫金屬的研製始於80 年代。目前泡沫金屬研究得到很大發展,已經涉及到的金屬包括Al 、Ni 、Cu、Mg 等,其中研究最多的是泡沫鋁及其合金。

3. 1. 1 泡沫金屬的製備工藝

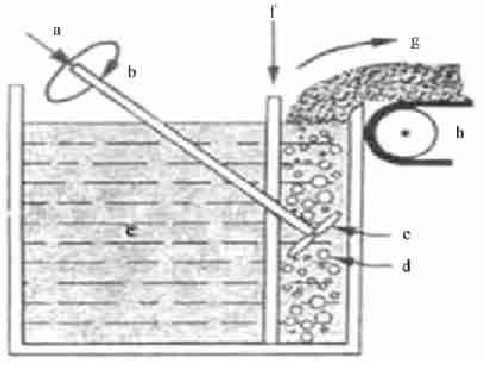

泡沫金屬的製備方法有多種,大體上可分為直接法(發泡法) 和間接法兩種。所謂直接法,就是利用發泡劑直接在熔融金屬中發泡,或者利用化學反應產生大量氣體在制品凝固時減壓發泡。間接法是以高分子發泡材料為基材,採用沉積法或噴濺法使之金屬化,然後加熱脫出基材並燒結。除以上方法外,製備泡沫金屬的方法還有滲流鑄造法、粉末冶金法 、電沉積法 等。下面以泡沫鋁為例,介紹三種典型的製備工藝:加拿大Cymat 鋁業公司用Alcan 工藝製備泡沫鋁,如圖2 所示。

把空氣通入熔融金屬中,攪拌使氣泡均勻化,氣泡的大小可以通過改變氣流速度、噴嘴的數量和尺寸、葉輪的旋轉速度來控制。金屬發泡后被輸送到傳送帶上冷卻固化,經切割得到所需要的產品。熔融金屬中需要加入細小的陶瓷顆粒增加其粘度,以保證空氣在金屬內部發泡而不逃逸。Alcan 泡沫鋁的氣孔直徑為3~25mm ,孔隙率為80 %~98 %。(a) 空氣, (b) 迴轉爐, (c) 葉輪, (d) 氣泡,(e) 熔融鋁, (f) 隔板, (g) 固化的泡沫鋁, (h) 傳送帶

圖2 製備泡沫鋁的Alcan 工藝示意圖

日本ShinkoWire 公司生產Alporas 泡沫鋁的過程大體為:首先把Ca( ω= 1. 5 %) 加入680 ℃下的熔融鋁中,在此溫度下Ca 被氧化成顆粒狀的CaO 和CaAl2O4 ,它們分散到熔融金屬中,可以增加金屬的粘度和氣泡的穩定性。然後把TiH2 (ω= 1. 6 %) 粉末加入熔融金屬中,TiH2 分解后產生氫氣使金屬發泡,經過冷卻、固化、脫模,得到尺寸為2050mm×50mm ×650mm的泡沫體,最後切成所需要的形狀。該方法採用固體粉末發泡劑,它在放出氣體前就與金屬充分混合可以更有效地控制氣孔的位置和大小,所以Alporas 泡沫鋁比Alcan 泡沫鋁孔徑小,結構更均勻。通過改變TiH2 的含量和發泡冷卻條件,所得到的Alporas 泡沫鋁孔徑為0. 5~5mm ,孔隙率為84 %~93 %。

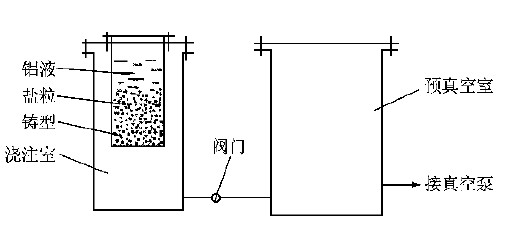

圖3 真空滲流鑄造法工藝原理

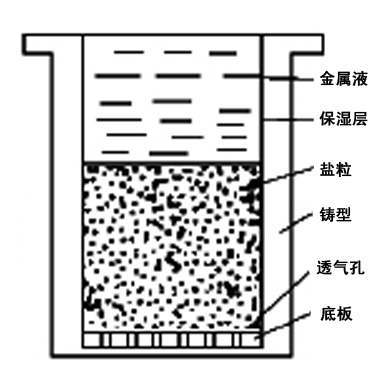

圖4 鑄型結構

國內余歡等人研究開發了採用真空滲流法製備多孔泡沫鋁合金的技術,其製造工藝如圖3 所示。首先,將工業用鹽破碎、篩分、烘烤,然後將所需顆粒裝入鑄型(鑄型結構見圖4) 中,鑄型在540 ℃下預熱2 小時左右;對真空室預抽真空,達到規定的真空度后,將鑄型從保溫爐內取出,置於澆注室,澆注金屬液(ZL102 合金,澆注溫度720 ℃) 並迅速打開連接預真空室和澆注室的閥門,鑄型上端的金屬液在一定的壓力差下完成滲流充型。由於鹽顆粒為多角形,故該法得到多角形多孔鋁合金。對於直徑在0. 8~1. 2mm 的顆粒材料,真空度達到0. 07MPa 時,即可鑄出Φ100mm ×100mm的試件;真空度達到0. 09MPa 時,鑄出了Φ100mm ×300mm的試件;對於直徑在0. 5~0. 7mm 的顆粒材料,真空度達到0. 095MPa 時,鑄出Φ100mm ×100mm的試件。真空滲流法有利於細孔(孔徑0. 4~0. 7mm) 多孔泡沫鋁的成形,解決了目前滲流法難以製備細孔多孔泡沫鋁合金的難題。

3. 1. 2 泡沫金屬的吸聲性能及其影響因素

泡沫金屬中氣泡的不規則性及其立體均布性產生了優良的吸聲特性,與玻璃棉、石棉相比有很多優點。它是由金屬骨架和氣泡構成的泡沫體,為剛性結構,且加工性能好,能製成各種形式的吸聲板;不吸濕且容易清洗,吸聲性能不會下降;不會因受振動或風壓而發生折損或塵化;能承受高溫,不會着火和釋放毒氣。泡沫金屬不僅在高頻區,而且在中、低頻區也具有較好的吸聲性能。

泡沫金屬的吸聲性能受很多方面因素的影響,如氣孔分佈的均勻程度,孔徑和孔隙率的大小,泡沫材料的厚度等。以泡沫鋁為例,對於不同結構尺寸的泡沫鋁樣品來說,在同一頻段的吸聲係數的變化是不規則的,有的頻段是大孔徑高,有的頻段是小孔徑高,空隙率變化之後,吸聲係數在同一頻段的變化也不規則。但從綜合的效果來看,泡沫鋁的吸聲性能仍具有較強的結構敏感性,隨着孔的分佈均勻、孔徑的減小、空隙率的增加,試樣各頻段的綜合吸聲係數均有升高的趨勢,並且隨着試樣厚度的增加, 其吸聲較好的頻率範圍向低頻方向擴展 。國內還有人對泡沫鋁的水下聲吸收特性及影響因素進行了研究,發現泡沫鋁同時具有較好的水聲吸聲性能,並且分析了孔徑、孔隙率、厚度對吸聲性能的影響。泡沫鋁已經成功應用於空壓機房、列車發動機房、聲頻室、施工現場等吸聲領域,並取得了很好的效果。

3. 2 泡沫塑料吸聲材料

與其它的多孔吸聲材料相比,泡沫塑料產品擁有良好的韌性、延展性及耐熱性能,同時其吸聲性能也很突出,是一種理想的隔熱吸聲材料。

3. 2. 1 聚氨酯泡沫塑料

聚氨酯泡沫塑料(PUF) 是一種新型系列化吸聲材料,按照氣孔形式不同,也分為閉孔型和開孔型兩類。閉孔聚氨酯泡沫主要用於隔熱保溫,開孔的則用於吸聲。PUF 無臭、透氣、氣泡均勻、耐老化、抗有機溶劑侵蝕,對金屬、木材、玻璃、磚石、纖維等有很強的粘合性。特別是硬質聚氨酯泡沫塑料還具有很高的結構強度和絕緣性 。目前我國已開發研製並生產了阻燃聚氨酯泡沫塑料板 。該產品正面有一層不影響吸聲的阻燃薄膜覆蓋,防止灰塵和油水浸入堵塞泡孔。反面塗有不幹膠,安裝時可直接粘貼。聚氨酯泡沫塑料板是一種性能良好的強吸聲體,具有阻燃性好、容重輕、耐潮、易於切割和安裝方便等特點,適用於機電產品的隔聲罩,吸聲屏障,空調消聲器,工廠吸聲降噪,以及在影劇院、會堂、廣播室、電影錄音室、電視演播室等音質設計工程中控制混響時間。

3. 2. 2 其它泡沫塑料

用EPR 橡膠改性后的聚丙烯泡沫材料具有良好的吸聲性能,當交聯劑用量為0. 67 時,所得泡沫材料最大吸聲係數達0. 94。在此基礎上,借鑒微穿孔吸聲理論而研製的泡沫材料微穿孔吸聲體在中低頻區的最大吸聲係數達0. 98 以上。另外還有人在研究聚偏二氟乙烯(Poly VinyliDene Fluoride) 泡沫,這種被稱作第二代智能泡沫的材料具有很好的吸聲性能 。毛東興等人對一種無纖維的聚氰胺酯泡沫的吸聲性能進行了研究, 提出用Delany 模型對其聲學性能進行分析,其理論計算結果與實驗結果隨着材料厚度的增加而越加符合,說明該泡沫材料的聲學性能更接近於纖維類材料;該文還提出了一種提高低頻段吸聲性能的方法,即在材料表面塗敷一層薄膜,使材料的第一共振頻率由原來的2000Hz 向低頻偏移到1000Hz , 吸聲性能向低頻拓展了一個倍頻程。

3. 3 泡沫玻璃吸聲材料

泡沫玻璃是以玻璃粉為原料,加入發泡劑及其它外摻劑經高溫焙燒而成的輕質塊狀材料, 其孔隙率可達85 %以上。按照材料內部氣孔的形態可分為開孔和閉孔兩種,閉孔泡沫玻璃作為隔熱保溫材料,開孔的作為吸聲材料。表1為用駐波管法測量的不同厚度泡沫玻璃板的吸聲係數 。可以看出,泡沫玻璃板厚度的增加對吸聲係數影響不明顯,因此一般選用20~30mm 厚的板材,可以獲得比較高的性價比。開孔型泡沫玻璃耐水性能好,所吸的水能自動流出,烘乾后吸聲性能變化不大。

表1 泡沫玻璃板的吸聲係數

| Frequency/Hz | Frequency/Hz | |||

| 30 | 60 | 80 | 120 | |

| 100 | 0.07 | 0.16 | 0.24 | 0.40 |

| 200 | 0.16 | 0.58 | 0.57 | 0.54 |

| 250 | 0.22 | 0.58 | 0.52 | 0.46 |

| 400 | 0.50 | 0.50 | 0.50 | 0.48 |

| 500 | 0.58 | 0.46 | 0.51 | 0.50 |

| 800 | 0.59 | 0.48 | 0.42 | 0.52 |

| 1000 | 0.66 | 0.50 | 0.51 | 0.60 |

| 1600 | 0.55 | 0.60 | 0.56 | 0.57 |

泡沫玻璃具有質輕、不燃、不腐、不易老化、無氣味、受潮甚至吸水后不變形、易於切割加工、施工方便和不會產生纖維粉塵污染環境等優點,非常適合於要求潔凈環境的通風和空調系統的消聲。由於泡沫玻璃板強度較低,背後不宜留空腔,否則容易損壞,所以靠增加空腔來提高材料低頻吸聲性能的方法,其效果不佳。

3. 4 複合泡沫吸聲材料

席鶯等人將發泡聚合物同無機吸聲材料的吸聲特性相結合,通過化學發泡的方法使聚合物2無機物複合體系發泡,形成了一種新型的多孔性吸聲材料———PVC (聚氯乙烯)2無機物複合泡沫材料。他們將原料PVC、增塑劑、防老劑、無機物(岩棉) 、發泡劑等組分按一定的配比混合(發泡劑應事先用丙酮分散) ,將其放入模具,並在190~200 °C的溫度下進行發泡,待泡沫穩定后,取出模具,冷卻脫模,即得到所需的產品。

聚氯乙烯/ 岩棉複合泡沫吸聲性能優良(厚度為20mm時,平均吸聲係數最大可達0. 63) ,較好地改善了純聚氯乙烯泡沫塑料在低頻處的吸聲性能,且易加工成型。另外,它還可以通過改變配方和控制無機物粒徑的方法來滿足特定頻率吸聲的要求,可以適合不同建築施工以及不同吸聲降噪場合的要求 。

進一步研究發現,在聚氯乙烯/ 岩棉複合泡沫吸聲材料中加入丁腈橡膠(NBR) 后,吸聲性能將發生一定的變化。隨着NBR 用量的增加,高頻吸聲係數顯著下降,而低頻吸聲係數有所上升。這是因為PVC 發泡材料高頻吸聲係數高,低頻吸聲係數低,而NBR 材料高頻吸聲係數低,低頻吸聲係數高,當兩種材料共混時,吸聲性能介於二者之間 。PVC /NBR/ 岩棉複合吸聲材料綜合了多孔吸聲材料和共振吸聲材料的優點,具有低頻吸聲係數高、適用頻率範圍寬、可加工性能好、工藝簡單、成本低等優點,廣泛適用於工業和民用建築等領域。其缺點是製備過程中用到岩棉,會產生纖維粉塵污染。

錢軍民等人對EPR 改性PVC 泡沫材料進行了研究,分析了EPR(乙丙橡膠) 用量、發泡劑AC(偶氮二甲酰胺) 用量、泡沫材料厚度和發泡溫度等因素對材料吸聲性能的影響。體系中的EPR 是一種粘彈材料,具有柔性和長鏈大分子,性能介於固體的彈性和流體的彈性之間。當聲波作用在它上時,材料的分子鏈段產生運動,重新構象有弛豫時間,其形變跟不上應力變化,產生滯後效應,損耗一部分能量。同時,由於粘性內摩擦的存在,將部分彈性能轉變為熱能,材料由此引起聲能損耗,即吸聲作用。EPR 的分子鏈段越長,使之產生運動的能量也就相應越大,吸收聲波的頻率也就相應越大。由於所選EPR 的分子量適中,實現了對較低頻率處聲音的吸收。由於以上的原因, EPR 顯著改善了PVC 泡沫材料的吸聲性能,並且隨着EPR 用量的增大,泡沫材料低頻吸聲性能得到顯著提高,而高頻吸聲性能略有下降。

研究還表明,發泡劑AC 用量的增大明顯改善了泡沫材料的中高頻吸聲性能,低頻吸聲性能有所降低;材料厚度的增大提高了全頻段吸聲性能,低頻吸聲性能的提高更為顯著;隨着發泡溫度的升高,低頻吸聲性能提高,中高頻吸聲性能則有所下降 。

4 結束語

傳統的多孔吸聲材料,如有機和無機纖維材料,由於性脆易斷,受潮后吸聲性能下降嚴重等原因,適用範圍受到很大的限制,因此這種纖維類吸聲材料,如果繼續走單一材料結構的模式,其發展將會遇到很大的困難。對於吸聲金屬材料,雖然其性能的確優越,但由於製作成本高,在國內還處於有待進一步發展的地位。多孔吸聲材料中只有泡沫類材料的發展處於高速階段,許多新產品新工藝不斷湧現。該類材料的高孔隙率和氣孔的立體均布性賦予其優良的聲學性能,不僅吸聲係數高,適用頻帶範圍寬,同時還具有易加工、無污染、耐塵、耐潮濕和良好的裝飾效果等特點。泡沫吸聲材料的研究已經涉及到金屬材料、高分子材料、無機材料和有機無機複合材料,它們各具特色和實用價值,有些泡沫材料已經投入了實際應用。作者認為,要想進一步提高泡沫材料的綜合性能,我們還是應該走材料複合的發展道路,同時應該吸收結構共振吸聲材料的優點,研製出新型的多功能泡沫材料。除此之外,如何降低生產成本,使生產規模化,產品優質化,也應是今後該領域的研究重點。